પ્લાસ્ટિક રિસાયક્લિંગ ગ્રેન્યુલેશન મશીન એ એક પ્રકારનું સાધન છે જેનો ઉપયોગ કચરો અથવા સ્ક્રેપ પ્લાસ્ટિકને ફરીથી વાપરી શકાય તેવા પ્લાસ્ટિક ગ્રાન્યુલ્સમાં પ્રક્રિયા કરવા માટે થાય છે. તે PE, PP, અથવા PET જેવી વપરાયેલી પ્લાસ્ટિક સામગ્રીને ઓગાળીને એક્સટ્રુઝન અને કટીંગ દ્વારા નાના, એકસમાન ગોળીઓમાં ફરીથી આકાર આપે છે.

આ મશીન પ્લાસ્ટિક રિસાયક્લિંગમાં મુખ્ય ભૂમિકા ભજવે છે, જે નવા ઉત્પાદનો માટે કાચા માલમાં ફેરવે છે. તે પ્લાસ્ટિક પ્રદૂષણ ઘટાડવામાં મદદ કરે છે, ઉત્પાદન ખર્ચ ઘટાડે છે અને પેકેજિંગ, બાંધકામ અને ગ્રાહક માલ જેવા ઉદ્યોગોમાં ટકાઉ ઉત્પાદનને ટેકો આપે છે.

પ્લાસ્ટિક રિસાયક્લિંગ ગ્રેન્યુલેશન મશીનની વિશેષતાઓ, ફાયદા અને ગેરફાયદા અને સંભવિત ઉપયોગોને સમજવાથી તમને વધુ સારા નિર્ણયો લેવામાં અને તમારી ઉત્પાદન જરૂરિયાતોને પૂર્ણ કરવા માટે યોગ્ય ગ્રેન્યુલેટર અથવા સંયોજન પસંદ કરવામાં મદદ મળશે.

અમે વિવિધ પ્લાસ્ટિક રિસાયક્લિંગ ગ્રેન્યુલેશન મશીનોની વિગતો આપીએ છીએ તેમ વાંચતા રહો અને લેખના અંતે તમારા પ્રોજેક્ટ માટે શ્રેષ્ઠ ગ્રેન્યુલેટર પસંદ કરવા માટે એક ટૂંકી માર્ગદર્શિકા પ્રદાન કરીએ છીએ.

ના પ્રકારોપ્લાસ્ટિક રિસાયક્લિંગ ગ્રાન્યુલેશન મશીન

આધુનિક પ્લાસ્ટિક રિસાયક્લિંગ ગ્રેન્યુલેશન મશીનો ઉર્જા-કાર્યક્ષમ સિસ્ટમ્સ, સ્વચાલિત તાપમાન નિયંત્રણ અને ઉચ્ચ-ગુણવત્તાવાળા ગ્રાન્યુલ્સ સુનિશ્ચિત કરવા માટે અદ્યતન ફિલ્ટરેશન સાથે ડિઝાઇન કરવામાં આવ્યા છે. ફિલ્મ અને બોટલથી લઈને ઈન્જેક્શન-મોલ્ડેડ ભાગો સુધી, પ્લાસ્ટિક કચરાની વિશાળ શ્રેણીને હેન્ડલ કરવા માટે તેનો રિસાયક્લિંગ પ્લાન્ટ્સ, પ્લાસ્ટિક ઉત્પાદન ફેક્ટરીઓ અને પર્યાવરણીય પ્રક્રિયા કેન્દ્રોમાં વ્યાપકપણે ઉપયોગ થાય છે.

આગળ, આપણે 12 વિવિધ પ્રકારના ગ્રાન્યુલેટર વિશે ટૂંકમાં ચર્ચા કરીશું.

1. રિસાયક્લિંગ કોમ્પેક્ટર ગ્રાન્યુલેશન લાઇન

રિસાયક્લિંગ કોમ્પેક્ટર ગ્રેન્યુલેશન લાઇન એ એક સંપૂર્ણ સિસ્ટમ છે જેનો ઉપયોગ હળવા વજનના પ્લાસ્ટિક કચરા - જેમ કે ફિલ્મ, વણાયેલી બેગ અને ફોમવાળી સામગ્રી - ને ગાઢ પ્લાસ્ટિક ગોળીઓમાં પ્રક્રિયા કરવા માટે થાય છે. તે કોમ્પેક્શન, એક્સટ્રુઝન, ફિલ્ટરેશન અને પેલેટાઇઝિંગને એક સતત પ્રક્રિયામાં જોડે છે. કોમ્પેક્ટર નરમ અથવા ભારે સામગ્રીને પ્રી-કોમ્પ્રેસ કરે છે, જેનાથી તેમને બ્રિજિંગ અથવા ક્લોગિંગ વિના એક્સટ્રુડરમાં ફીડ કરવાનું સરળ બને છે.

ફાયદા

કાર્યક્ષમ ખોરાક: બિલ્ટ-ઇન કોમ્પેક્ટર હળવા અને રુંવાટીવાળું સામગ્રીને પૂર્વ-પ્રક્રિયા કરે છે, ખોરાકમાં અવરોધોને અટકાવે છે.

સંકલિત સિસ્ટમ: એક સતત લાઇનમાં કોમ્પેક્શન, એક્સટ્રુઝન, ફિલ્ટરેશન અને પેલેટાઇઝિંગને જોડે છે.

જગ્યા અને શ્રમ બચત: ઉચ્ચ ઓટોમેશન સાથે કોમ્પેક્ટ ડિઝાઇન મેન્યુઅલ મજૂરી અને ફેક્ટરી જગ્યાની જરૂરિયાત ઘટાડે છે.

વ્યાપક સામગ્રી સુસંગતતા: PE/PP ફિલ્મ, વણાયેલી બેગ અને ફોમ સામગ્રી જેવા વિવિધ નરમ પ્લાસ્ટિકને હેન્ડલ કરે છે.

સુસંગત પેલેટ ગુણવત્તા: ઉત્પાદનમાં પુનઃઉપયોગ માટે યોગ્ય એકસમાન પ્લાસ્ટિક ગ્રાન્યુલ્સનું ઉત્પાદન કરે છે.

ગેરફાયદા

કઠણ પ્લાસ્ટિક માટે યોગ્ય નથી: જાડા અથવા કઠણ પ્લાસ્ટિક (દા.ત., ઇન્જેક્શન-મોલ્ડેડ ભાગો, બોટલ) માટે અન્ય મશીનોની જરૂર પડી શકે છે.

જરૂરી સામગ્રીની સ્વચ્છતા: ઉચ્ચ ભેજ અથવા દૂષણ સ્તર (જેમ કે ગંદકી અથવા કાગળ) કામગીરી અને પેલેટ ગુણવત્તાને અસર કરી શકે છે.

નિયમિત જાળવણી જરૂરી: કોમ્પેક્ટર અને ફિલ્ટરેશન વિસ્તારોને સ્થિર કામગીરી સુનિશ્ચિત કરવા માટે સમયાંતરે સફાઈની જરૂર પડે છે.

અરજીઓ

કૃષિ ફિલ્મ રિસાયક્લિંગ: PE મલ્ચ ફિલ્મ, ગ્રીનહાઉસ ફિલ્મ અને અન્ય ખેતરના કચરા પ્લાસ્ટિક માટે.

ગ્રાહક પછીનું પ્લાસ્ટિક પેકેજિંગ: શોપિંગ બેગ, સ્ટ્રેચ ફિલ્મ, કુરિયર બેગ વગેરેની પ્રક્રિયા માટે આદર્શ.

ઔદ્યોગિક ભંગાર પુનઃપ્રાપ્તિ: ફિલ્મ અને વણાયેલા બેગ ઉત્પાદકો પાસેથી ઉત્પાદન કચરાને રિસાયકલ કરે છે.

પ્લાસ્ટિક રિસાયક્લિંગ પ્લાન્ટ્સ: મોટા જથ્થામાં નરમ પ્લાસ્ટિક કચરાને સંભાળતી સુવિધાઓ માટે સૌથી યોગ્ય.

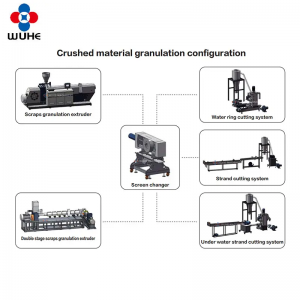

2.કચડી સામગ્રી ગ્રાન્યુલેશન લાઇન

ક્રશ્ડ મટિરિયલ ગ્રેન્યુલેશન લાઇન એ પ્લાસ્ટિક રિસાયક્લિંગ સિસ્ટમ છે જે હાર્ડ પ્લાસ્ટિક કચરાને પ્રોસેસ કરવા માટે રચાયેલ છે જે પહેલાથી જ ટુકડાઓમાં છીણાઈ ગયેલ છે અથવા કચડી નાખવામાં આવ્યો છે. આમાં બોટલ, કન્ટેનર અને ઔદ્યોગિક સ્ક્રેપમાંથી HDPE, PP, PET, ABS અથવા PC જેવી સામગ્રીનો સમાવેશ થાય છે. આ લાઇનમાં સામાન્ય રીતે ફીડિંગ સિસ્ટમ, સિંગલ અથવા ટ્વીન-સ્ક્રુ એક્સટ્રુડર, ફિલ્ટરેશન યુનિટ, પેલેટાઇઝિંગ સિસ્ટમ અને કૂલિંગ/ડ્રાયિંગ સેક્શનનો સમાવેશ થાય છે.

ફાયદા

કચડી નાખેલી સામગ્રીનું સીધું ખોરાક: પ્રી-કોમ્પેક્શનની જરૂર નથી; બોટલ, કન્ટેનર અને ઇન્જેક્શન ભાગો જેવા કઠોર પ્લાસ્ટિક માટે યોગ્ય.

સ્થિર આઉટપુટ: એકસમાન, ગાઢ સામગ્રી સાથે સારી રીતે કાર્ય કરે છે, જે સતત એક્સટ્રુઝન અને પેલેટ ગુણવત્તા પ્રદાન કરે છે.

ઉચ્ચ કાર્યક્ષમતા: મજબૂત સ્ક્રુ ડિઝાઇન અને કાર્યક્ષમ ડીગાસિંગ સિસ્ટમ ગલનમાં સુધારો કરે છે અને ભેજની સમસ્યાઓ ઘટાડે છે.

લવચીક રૂપરેખાંકન: સામગ્રીના પ્રકાર પર આધારિત સિંગલ અથવા ટ્વીન-સ્ટેજ એક્સટ્રુડર્સ, વોટર-રિંગ અથવા સ્ટ્રેન્ડ પેલેટાઇઝર્સથી સજ્જ કરી શકાય છે.

ક્લીન રિગ્રાઈન્ડ માટે સારું: વોશિંગ લાઈનોમાંથી સ્વચ્છ, સૉર્ટ કરેલા પ્લાસ્ટિક ફ્લેક્સ પર પ્રક્રિયા કરતી વખતે ખાસ કરીને અસરકારક.

ગેરફાયદા

નરમ અથવા ફ્લફી પ્લાસ્ટિક માટે આદર્શ નથી: ફિલ્મ અથવા ફોમ જેવી હલકી સામગ્રી ખોરાકમાં અસ્થિરતા અથવા પુલનું કારણ બની શકે છે.

પૂર્વ-ધોવા જરૂરી છે: ગંદા અથવા દૂષિત કચડી નાખેલી સામગ્રીને દાણાદાર બનાવતા પહેલા સંપૂર્ણ સફાઈની જરૂર છે.

મિશ્ર પ્લાસ્ટિક માટે ઓછું યોગ્ય: સામગ્રીની સુસંગતતા પેલેટની ગુણવત્તાને અસર કરે છે; મિશ્ર પોલિમર પ્રકારોને મિશ્રણ અથવા અલગ કરવાની જરૂર પડી શકે છે.

અરજીઓ

કઠોર પ્લાસ્ટિક રિસાયક્લિંગ: HDPE/PP બોટલ, શેમ્પૂ કન્ટેનર, ડિટર્જન્ટ બેરલ વગેરે માટે.

ઔદ્યોગિક પછીના પ્લાસ્ટિક ભંગાર: ઇન્જેક્શન મોલ્ડિંગ, એક્સટ્રુઝન અથવા બ્લો મોલ્ડિંગમાંથી બચેલા કચડી નાખેલા પ્લાસ્ટિક માટે યોગ્ય.

રિસાયક્લિંગ લાઇન્સમાંથી ધોયેલા ફ્લેક્સ: બોટલ વોશિંગ સિસ્ટમ્સમાંથી સાફ કરેલા PET, PE, અથવા PP ફ્લેક્સ સાથે સારી રીતે કામ કરે છે.

પ્લાસ્ટિક પેલેટ ઉત્પાદકો: ઇન્જેક્શન અથવા એક્સટ્રુઝન માટે ક્લીન રીગ્રાઇન્ડને ફરીથી વાપરી શકાય તેવા પેલેટમાં રૂપાંતરિત કરતા ઉત્પાદકો માટે આદર્શ.

૩. વણાયેલા ફેબ્રિક બેગ રિસાયક્લિંગ પેલેટાઇઝિંગ લાઇન

વણાયેલા ફેબ્રિક બેગ રિસાયક્લિંગ પેલેટાઇઝિંગ લાઇન એ એક વિશિષ્ટ રિસાયક્લિંગ સિસ્ટમ છે જે PP (પોલિપ્રોપીલીન) વણાયેલા બેગ, રાફિયા, જમ્બો બેગ (FIBCs) અને અન્ય સમાન પ્લાસ્ટિક કાપડને પ્રક્રિયા કરવા માટે રચાયેલ છે. આ સામગ્રી સામાન્ય રીતે હળવા, આંસુ-પ્રતિરોધક હોય છે, અને તેમના વિશાળ માળખાને કારણે પરંપરાગત પેલેટાઇઝિંગ સિસ્ટમ્સમાં સીધા જ ફીડ કરવી મુશ્કેલ હોય છે. આ લાઇન ક્રશિંગ, કોમ્પેક્ટિંગ, એક્સટ્રુઝન, ફિલ્ટરેશન અને પેલેટાઇઝિંગને સતત પ્રક્રિયામાં જોડે છે જે વપરાયેલી વણાયેલા પ્લાસ્ટિક સામગ્રીને સમાન પ્લાસ્ટિક પેલેટ્સમાં રૂપાંતરિત કરે છે.

આ સોલ્યુશન ઔદ્યોગિક અને ગ્રાહક પછીના વણાયેલા પેકેજિંગ કચરાનું રિસાયક્લિંગ કરવા માટે આદર્શ છે, જે પર્યાવરણીય પ્રદૂષણ ઘટાડવામાં અને પ્લાસ્ટિક ઉદ્યોગ માટે કાચા માલનું પુનર્જીવન કરવામાં મદદ કરે છે.

ફાયદા

ઇન્ટિગ્રેટેડ કોમ્પેક્ટર સિસ્ટમ: એક્સ્ટ્રુડરમાં સરળ અને સ્થિર ફીડિંગ સુનિશ્ચિત કરવા માટે હળવા વજનના, વણાયેલા પદાર્થોને અસરકારક રીતે સંકુચિત કરે છે.

ઉચ્ચ કાર્યક્ષમતા: સતત કામગીરી અને ઓછી માનવશક્તિની જરૂરિયાતો સાથે ઉચ્ચ-ક્ષમતા પ્રક્રિયા માટે રચાયેલ.

ટકાઉ અને સ્થિર ઉત્પાદન: સારા યાંત્રિક ગુણધર્મો સાથે એકસમાન ગોળીઓ ઉત્પન્ન કરે છે, જે ડાઉનસ્ટ્રીમ પુનઃઉપયોગ માટે યોગ્ય છે.

પડકારજનક સામગ્રીના હેન્ડલ્સ: ખાસ કરીને વણાયેલી બેગ, લાઇનરવાળી જમ્બો બેગ અને રાફિયા કચરાનું સંચાલન કરવા માટે બનાવવામાં આવેલ.

કસ્ટમાઇઝ કરી શકાય તેવી ડિઝાઇન: વિવિધ સામગ્રીની પરિસ્થિતિઓને અનુરૂપ વિવિધ કટીંગ, ડીગાસિંગ અને ફિલ્ટરેશન સિસ્ટમ્સ સાથે રૂપરેખાંકિત કરી શકાય તેવી.

ગેરફાયદા

પૂર્વ-સારવારની વારંવાર જરૂર પડે છે: પેલેટની ગુણવત્તા જાળવવા માટે ગંદા વણાયેલા બેગને રિસાયક્લિંગ પહેલાં ધોવા અને સૂકવવાની જરૂર પડી શકે છે.

ઉચ્ચ ઉર્જા વપરાશ: ગાઢ પદાર્થોના કોમ્પેક્ટિંગ અને પીગળવાના કારણે, સિસ્ટમ વધુ ઉર્જાનો વપરાશ કરી શકે છે.

સામગ્રીની સંવેદનશીલતા: સામગ્રીની અસંગત જાડાઈ અથવા બાકી રહેલા સીવણ થ્રેડો ખોરાક અને બહાર કાઢવાની સ્થિરતાને અસર કરી શકે છે.

અરજીઓ

રિસાયક્લિંગ પીપી વણેલી કોથળીઓ: સિમેન્ટની થેલીઓ, ચોખાની થેલીઓ, ખાંડની થેલીઓ અને પશુ આહારની થેલીઓ માટે આદર્શ.

જમ્બો બેગ (FIBC) રિપ્રોસેસિંગ: મોટા ફ્લેક્સિબલ ઇન્ટરમીડિયેટ બલ્ક કન્ટેનરના રિસાયક્લિંગ માટે એક કાર્યક્ષમ ઉકેલ.

કાપડ અને રાફિયા કચરો રિસાયક્લિંગ: વણાયેલા કાપડ અને રાફિયા ઉત્પાદનોના ઉત્પાદકો માટે ધાર ટ્રીમ અને સ્ક્રેપને રિસાયકલ કરવા માટે યોગ્ય.

પ્લાસ્ટિક પેલેટ ઉત્પાદન: ઇન્જેક્શન મોલ્ડિંગ, એક્સટ્રુઝન અથવા ફિલ્મ બ્લોઇંગમાં પુનઃઉપયોગ માટે ઉચ્ચ-ગુણવત્તાવાળા પીપી ગ્રાન્યુલ્સનું ઉત્પાદન કરે છે.

૪.EPS/XPS ગ્રાન્યુલેશન લાઇન

EPS/XPS ગ્રાન્યુલેશન લાઇન એ એક વિશિષ્ટ રિસાયક્લિંગ સિસ્ટમ છે જે વિસ્તૃત પોલિસ્ટરીન (EPS) અને એક્સટ્રુડેડ પોલિસ્ટરીન (XPS) ફોમ વેસ્ટને ફરીથી વાપરી શકાય તેવા પ્લાસ્ટિક ગ્રાન્યુલ્સમાં પ્રક્રિયા કરવા માટે રચાયેલ છે. EPS અને XPS હળવા વજનવાળા, ફોમવાળા પદાર્થો છે જેનો ઉપયોગ સામાન્ય રીતે પેકેજિંગ, ઇન્સ્યુલેશન અને બાંધકામમાં થાય છે. તેમના વિશાળ સ્વભાવ અને ઓછી ઘનતાને કારણે, પરંપરાગત પ્લાસ્ટિક રિસાયક્લિંગ સાધનોનો ઉપયોગ કરીને તેમને હેન્ડલ કરવું મુશ્કેલ છે. આ ગ્રાન્યુલેશન લાઇનમાં સામાન્ય રીતે ક્રશિંગ, કોમ્પેક્ટિંગ (ગલન અથવા ઘનતા), એક્સટ્રુઝન, ફિલ્ટરેશન અને પેલેટાઇઝિંગ સિસ્ટમ્સનો સમાવેશ થાય છે.

આ લાઇનનો મુખ્ય હેતુ EPS/XPS ફોમ કચરાના જથ્થાને ઘટાડવાનો, ઓગળવાનો અને તેને એકસમાન પોલિસ્ટરીન પેલેટ્સ (GPPS અથવા HIPS) માં ફરીથી પ્રક્રિયા કરવાનો છે, જેનો ફરીથી પ્લાસ્ટિક ઉત્પાદનમાં ઉપયોગ કરી શકાય છે.

ફાયદા

વોલ્યુમ ઘટાડો: કોમ્પેક્ટર અથવા ડેન્સિફાયર સિસ્ટમ ફોમ મટિરિયલ્સના વોલ્યુમમાં નોંધપાત્ર ઘટાડો કરે છે, જેનાથી ફીડિંગ કાર્યક્ષમતામાં સુધારો થાય છે.

હળવા પદાર્થો સાથે ઉચ્ચ આઉટપુટ: ખાસ કરીને ઓછી ઘનતાવાળા ફીણ માટે રચાયેલ, સ્થિર ખોરાક અને સતત એક્સટ્રુઝન સુનિશ્ચિત કરે છે.

ઊર્જા-બચત સ્ક્રૂ ડિઝાઇન: ઑપ્ટિમાઇઝ્ડ સ્ક્રૂ અને બેરલ માળખું ઓછા ઊર્જા વપરાશ સાથે કાર્યક્ષમ ગલન સુનિશ્ચિત કરે છે.

પર્યાવરણને અનુકૂળ: લેન્ડફિલ કચરો ઘટાડવામાં મદદ કરે છે અને ફોમ પેકેજિંગ અને ઇન્સ્યુલેશન સામગ્રીના ગોળાકાર ઉપયોગને સમર્થન આપે છે.

રિસાયકલ કરી શકાય તેવું ઉત્પાદન: ઉત્પાદિત ગ્રાન્યુલ્સ ઇન્સ્યુલેશન શીટ્સ અથવા પ્લાસ્ટિક પ્રોફાઇલ્સ જેવા બિન-ખાદ્ય એપ્લિકેશનોમાં ફરીથી ઉપયોગ માટે યોગ્ય છે.

ગેરફાયદા

સ્વચ્છ અને સુકા ફીણની જરૂર છે: પેલેટની ગુણવત્તા જાળવવા માટે EPS/XPS તેલ, ખોરાક અથવા ભારે દૂષણથી મુક્ત હોવું જોઈએ.

ગંધ અને ધુમાડા પર નિયંત્રણ જરૂરી: પીગળતા ફીણથી ધુમાડો નીકળી શકે છે; યોગ્ય વેન્ટિલેશન અથવા એક્ઝોસ્ટ સિસ્ટમ આવશ્યક છે.

મિશ્ર પ્લાસ્ટિક માટે યોગ્ય નથી: સિસ્ટમ શુદ્ધ EPS/XPS માટે ઑપ્ટિમાઇઝ કરવામાં આવી છે; મિશ્ર સામગ્રી આઉટપુટ ગુણવત્તાને રોકી શકે છે અથવા બગાડી શકે છે.

અરજીઓ

પેકેજિંગ ફોમ રિસાયક્લિંગ: ઇલેક્ટ્રોનિક્સ, ઉપકરણો અને ફર્નિચરમાં વપરાતા સફેદ EPS પેકેજિંગના રિસાયક્લિંગ માટે આદર્શ.

બાંધકામ સામગ્રીની પુનઃપ્રાપ્તિ: બિલ્ડિંગ ઇન્સ્યુલેશન અને દિવાલ પેનલમાંથી XPS બોર્ડ સ્ક્રેપ માટે યોગ્ય.

ફોમ ફેક્ટરી વેસ્ટ મેનેજમેન્ટ: EPS/XPS ઉત્પાદન ઉત્પાદકો દ્વારા ઉત્પાદનના ધાર ટ્રીમ અને અસ્વીકૃત ટુકડાઓને રિસાયકલ કરવા માટે ઉપયોગમાં લેવાય છે.

પોલિસ્ટીરીન પેલેટ ઉત્પાદન: પ્લાસ્ટિક શીટ્સ, હેંગર્સ અથવા મોલ્ડેડ ઉત્પાદનો જેવા ડાઉનસ્ટ્રીમ એપ્લિકેશનો માટે ફોમ કચરાને GPPS/HIPS ગ્રાન્યુલ્સમાં રૂપાંતરિત કરે છે.

5. સમાંતર ટ્વીન સ્ક્રુ ગ્રાન્યુલેશન લાઇન

સમાંતર ટ્વીન સ્ક્રુ ગ્રાન્યુલેશન લાઇન એ એક પ્લાસ્ટિક પ્રોસેસિંગ સિસ્ટમ છે જે વિવિધ પ્લાસ્ટિક સામગ્રીને ઓગાળવા, મિશ્રિત કરવા અને પેલેટાઇઝ કરવા માટે બે સમાંતર ઇન્ટરમેશિંગ સ્ક્રૂનો ઉપયોગ કરે છે. સિંગલ સ્ક્રુ એક્સટ્રુડર્સની તુલનામાં, ટ્વીન સ્ક્રૂ વધુ સારું મિશ્રણ, ઉચ્ચ આઉટપુટ અને પ્રોસેસિંગ પરિસ્થિતિઓ પર વધુ નિયંત્રણ પ્રદાન કરે છે. આ સિસ્ટમ ખાસ કરીને મિશ્ર પ્લાસ્ટિકના રિસાયક્લિંગ, ઉમેરણોને સંયોજન કરવા અને સુધારેલા ગુણધર્મો સાથે ઉચ્ચ-ગુણવત્તાવાળા પ્લાસ્ટિક ગ્રાન્યુલ્સનું ઉત્પાદન કરવા માટે યોગ્ય છે.

આ લાઇનમાં સામાન્ય રીતે ફીડિંગ સિસ્ટમ, સમાંતર ટ્વીન સ્ક્રુ એક્સટ્રુડર, ફિલ્ટરેશન યુનિટ, પેલેટાઇઝર અને કૂલિંગ/ડ્રાયિંગ સેક્શનનો સમાવેશ થાય છે, જે સતત અને સ્થિર કામગીરી માટે રચાયેલ છે.

ફાયદા

ઉત્કૃષ્ટ મિશ્રણ અને સંયોજન: ટ્વીન સ્ક્રૂ ઉત્તમ એકરૂપતા પ્રદાન કરે છે, જે વિવિધ પોલિમર અને ઉમેરણોનું મિશ્રણ કરવાની મંજૂરી આપે છે.

ઉચ્ચ થ્રુપુટ અને કાર્યક્ષમતા: સિંગલ સ્ક્રુ એક્સ્ટ્રુડર્સની તુલનામાં ઉચ્ચ આઉટપુટ અને સારી પ્રોસેસિંગ સ્થિરતા પ્રદાન કરે છે.

બહુમુખી સામગ્રીનું સંચાલન: PVC, PE, PP, ABS અને રિસાયકલ કરેલ મિશ્ર પ્લાસ્ટિક સહિત પ્લાસ્ટિકની વિશાળ શ્રેણીની પ્રક્રિયા કરવા માટે યોગ્ય.

ઉન્નત પ્રક્રિયા નિયંત્રણ: સ્વતંત્ર સ્ક્રુ ગતિ અને તાપમાન ઝોન શ્રેષ્ઠ પેલેટ ગુણવત્તા માટે ચોક્કસ ગોઠવણની મંજૂરી આપે છે.

સુધારેલ ડીગાસિંગ: ભેજ અને અસ્થિર પદાર્થોને કાર્યક્ષમ રીતે દૂર કરવા, જેના પરિણામે સ્વચ્છ ગોળીઓ મળે છે.

ગેરફાયદા

ઉચ્ચ પ્રારંભિક રોકાણ: સિંગલ સ્ક્રુ એક્સ્ટ્રુડર્સ કરતાં ટ્વીન સ્ક્રુ સિસ્ટમ ખરીદવા અને જાળવવા માટે સામાન્ય રીતે વધુ ખર્ચાળ હોય છે.

જટિલ કામગીરી અને જાળવણી: સ્ક્રૂ અને બેરલને સારી સ્થિતિમાં રાખવા માટે કુશળ ઓપરેટરો અને નિયમિત જાળવણીની જરૂર પડે છે.

ખૂબ જ ઊંચી ચીકણી સામગ્રી માટે આદર્શ નથી: કેટલીક અત્યંત ચીકણી સામગ્રીને વિશિષ્ટ સાધનો અથવા પ્રક્રિયા કરવાની પરિસ્થિતિઓની જરૂર પડી શકે છે.

અરજીઓ

પ્લાસ્ટિક રિસાયક્લિંગ: મિશ્ર પ્લાસ્ટિક કચરાને ફરીથી ઉપયોગ માટે એકસમાન દાણામાં ફરીથી પ્રક્રિયા કરવા માટે અસરકારક.

કમ્પાઉન્ડિંગ અને માસ્ટરબેચ ઉત્પાદન: ફિલર્સ, કલરન્ટ્સ અથવા એડિટિવ્સ સાથે પ્લાસ્ટિક સંયોજનોના ઉત્પાદનમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે.

પીવીસી અને એન્જિનિયરિંગ પ્લાસ્ટિક પ્રોસેસિંગ: ગરમી પ્રત્યે સંવેદનશીલ અને જટિલ પોલિમરને હેન્ડલ કરવા માટે આદર્શ.

ઉચ્ચ-પ્રદર્શન સામગ્રીનું ઉત્પાદન: યાંત્રિક અથવા રાસાયણિક ગુણધર્મો સાથે વિશિષ્ટ પ્લાસ્ટિકના ઉત્પાદનમાં વપરાય છે.

શ્રેષ્ઠ પસંદ કરવા માટેના મુખ્ય મુદ્દાઓ પ્લાસ્ટિક રિસાયક્લિંગ ગ્રાન્યુલેશન મશીન પ્રકાર

પ્લાસ્ટિક રિસાયક્લિંગ ગ્રેન્યુલેશન મશીનની પસંદગી માટે નીચે આપેલા કેટલાક મહત્વપૂર્ણ મુદ્દાઓ છે જે તમારી ઉત્પાદન જરૂરિયાતોને પૂર્ણ કરી શકે છે.

1. તમારા મટીરીયલનો પ્રકાર જાણો

નરમ પ્લાસ્ટિક (દા.ત., ફિલ્મ, બેગ, ફોમ): સરળ ખોરાક મળે તે સુનિશ્ચિત કરવા માટે કોમ્પેક્ટર અથવા ડેન્સિફાયર ધરાવતું મશીન પસંદ કરો.

કઠણ પ્લાસ્ટિક (દા.ત., બોટલ, કઠોર કન્ટેનર): સ્થિર ખોરાક સાથે કચડી સામગ્રીની દાણાદાર લાઇન વધુ યોગ્ય છે.

મિશ્ર અથવા દૂષિત પ્લાસ્ટિક: મજબૂત મિશ્રણ અને ગાળણ ક્ષમતાઓ ધરાવતા ટ્વીન સ્ક્રુ એક્સ્ટ્રુડર્સનો વિચાર કરો.

2. આઉટપુટ ક્ષમતા જરૂરિયાતોનું મૂલ્યાંકન કરો

તમારા દૈનિક અથવા માસિક પ્રોસેસિંગ વોલ્યુમનો અંદાજ કાઢો.

ઓછું કે વધારે પડતું કદ ટાળવા માટે તમારા ઇચ્છિત થ્રુપુટ (કિલો/કલાક અથવા ટન/દિવસ) સાથે મેળ ખાતું મોડેલ પસંદ કરો.

મોટા પાયે રિસાયક્લિંગ માટે, ઉચ્ચ-આઉટપુટ ટ્વીન-સ્ક્રુ અથવા ડબલ-સ્ટેજ સિસ્ટમ્સ આદર્શ છે.

૩. ખોરાક અને સારવાર પહેલાની જરૂરિયાતો તપાસો.

શું તમારા માલને દાણાદાર બનાવતા પહેલા ધોવા, સૂકવવા અથવા ક્રશ કરવાની જરૂર છે?

કેટલાક મશીનોમાં ઇન્ટિગ્રેટેડ શ્રેડર્સ, વોશર્સ અથવા કોમ્પેક્ટરનો સમાવેશ થાય છે. અન્ય મશીનોમાં બાહ્ય સાધનોની જરૂર પડે છે.

ગંદા અથવા ભીના પદાર્થો માટે મજબૂત ડીગાસ સિસ્ટમ અને ઓગળેલા ગાળણક્રિયાની જરૂર પડે છે.

૪. અંતિમ પેલેટ ગુણવત્તા ધ્યાનમાં લો

ઉચ્ચ કક્ષાના ઉપયોગો (દા.ત. ફિલ્મ બ્લોઇંગ, ઇન્જેક્શન મોલ્ડિંગ), સુસંગત પેલેટ કદ અને શુદ્ધતાવાળા પદાર્થ માટે.

ચોક્કસ તાપમાન નિયંત્રણ અને ઓટોમેટિક સ્ક્રીન ચેન્જર્સ ધરાવતા મશીનો વધુ સ્વચ્છ, વધુ સમાન ગ્રાન્યુલ્સ ઉત્પન્ન કરે છે.

૫. ઉર્જા કાર્યક્ષમતા અને ઓટોમેશન

ઇન્વર્ટર-નિયંત્રિત મોટર્સ, ઊર્જા-બચત હીટર અને PLC ઓટોમેશનવાળા મશીનો શોધો.

સ્વયંસંચાલિત પ્રણાલીઓ શ્રમ ખર્ચ ઘટાડે છે અને સુસંગત ઉત્પાદન ગુણવત્તા સુનિશ્ચિત કરે છે.

6. જાળવણી અને સ્પેરપાર્ટ્સ સપોર્ટ

ઝડપી પ્રતિભાવ સેવા, ટેકનિકલ સપોર્ટ અને સરળતાથી સુલભ સ્પેરપાર્ટ્સ ધરાવતા વિશ્વસનીય સપ્લાયર પાસેથી મશીન પસંદ કરો.

સરળ ડિઝાઇન ડાઉનટાઇમ ઘટાડી શકે છે અને લાંબા ગાળાના જાળવણી ખર્ચ ઘટાડી શકે છે.

7. કસ્ટમાઇઝેશન અને ભાવિ વિસ્તરણ

મોડ્યુલર ડિઝાઇનવાળા મશીનોનો વિચાર કરો જે અપગ્રેડ કરવાની મંજૂરી આપે છે (દા.ત., બીજું એક્સટ્રુડર ઉમેરવું અથવા પેલેટાઇઝિંગ પ્રકાર બદલવો).

એક લવચીક સિસ્ટમ તમારા વ્યવસાયના વિકાસ સાથે નવા પ્રકારના મટિરિયલ અથવા ઉચ્ચ આઉટપુટને અનુરૂપ બને છે.

વુહ મશીનરીનો વિચાર કરોની પ્લાસ્ટિક રિસાયક્લિંગ ગ્રાન્યુલેશન મશીન સેવા

20 વર્ષથી વધુનો અનુભવ ધરાવતા વ્યાવસાયિક ઉત્પાદક તરીકે, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) પ્લાસ્ટિક રિસાયક્લિંગ ગ્રાન્યુલેશન મશીનોની ડિઝાઇન, ઉત્પાદન અને વૈશ્વિક સેવામાં શ્રેષ્ઠ છે.

૫૦૦ થી વધુ સિસ્ટમો સ્થાપિત અને વાર્ષિક ૧૦ લાખ ટનથી વધુ પ્લાસ્ટિક પ્રક્રિયા સાથે - અંદાજિત ૩૬૦,૦૦૦ ટન CO₂ ઉત્સર્જન ઘટાડીને - WUHE એ તેની તકનીકી ક્ષમતા અને પર્યાવરણીય અસર સાબિત કરી છે.

ISO 9001 અને CE પ્રમાણપત્રો દ્વારા સમર્થિત, તેઓ ફિલ્મ, વણાયેલી બેગ, EPS/XPS, ક્રશ્ડ પ્લાસ્ટિક અને ટ્વીન-સ્ક્રુ ગ્રાન્યુલેશન લાઇન માટે સંકલિત ઉકેલો પ્રદાન કરે છે. તેમનું કડક ગુણવત્તા નિયંત્રણ, મોડ્યુલર સિસ્ટમ ડિઝાઇન, OEM/ODM સુગમતા અને પ્રતિભાવશીલ વેચાણ પછીનો સપોર્ટ ખાતરી કરે છે કે B2B ખરીદદારો વિશ્વભરમાં વિશ્વસનીય, ઉચ્ચ-કાર્યક્ષમતા અને અનુરૂપ રિસાયક્લિંગ ઉકેલો મેળવે છે.

વિશ્વસનીય કામગીરી, કસ્ટમાઇઝ્ડ રિસાયક્લિંગ સોલ્યુશન્સ અને હરિયાળા, વધુ ટકાઉ પ્લાસ્ટિક ઉદ્યોગના નિર્માણમાં વિશ્વસનીય ભાગીદાર માટે WUHE MACHINERY પસંદ કરો.

પોસ્ટ સમય: જુલાઈ-01-2025